走进湖北明弘玻璃有限公司(原沙洋弘润建材有限公司)汽车玻璃原片生产车间。一眼望不到头的大车间,吐着“火舌”的大窑炉,设备平稳运行着。载重30吨的半挂大货车来回穿梭,一车车玻璃产品被送往全国各地……

这家坐落于湖北荆门沙洋县后港镇的玻璃企业,在30多年的发展中,也曾经历过平板玻璃行业淘汰落后产能的阵痛,探索走出了一条转型升级的成功之路。

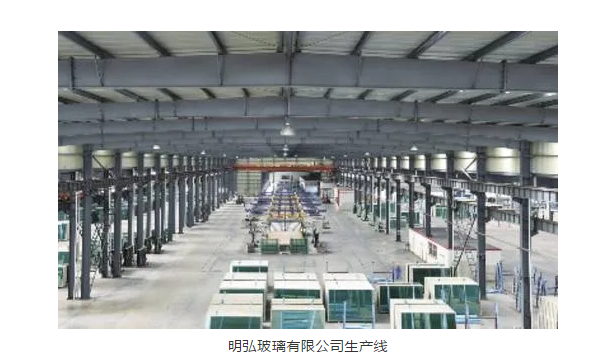

2012年起,湖北明弘玻璃有限公司在沙洋经济开发区建立生产线,在随后几年里,依托公司已形成的平板玻璃产能优势和市场优势,先后成立了湖北弘港科技有限公司等多家分公司。

目前,公司资产总额30亿元,拥有2条浮法玻璃生产线、1条低辐射镀膜玻璃生产线和1条玻璃制镜生产线。2018年10月,1条投资8亿元引进德国技术、拥有国际先进水平的特种汽车玻璃原片生产线投产,填补了湖北省汽车玻璃生产的空白。

在明弘玻璃有限公司,偌大的车间,长长的生产线,竟然只有几个工人操作。

“工人只需在数控中心盯着电脑,点击鼠标就可以控制设备的运行。科技的力量太强大了,早就把工人从繁重的体力劳动中解放出来了。”明弘玻璃有限公司生产部副部长张德武举例说道,以前生产线技术落后,每天完成1000重量箱的玻璃产量需要约130个工人,产量低不说,工人的劳动强度还很大。自生产线“智能化”全覆盖后,每天完成6000重量箱的玻璃产量,只需要60个工人轻松操作就可实现。

“我们的生产线是‘中西合璧’,谁的设备成本低、‘智能化’程度高,我们就选谁的,这是最初生产线上马时定下的原则。”快言快语的成品车间主任郭俊芝说,公司引进的余热锅炉通过蒸汽带动汽轮机发电,为整个生产线提供热能和动能,其优点在于自动化检测、自动化报警,十分安全可靠。

生产线冷端设备引进的设备品牌是德国格林策巴赫。该设备智能化程度很高,拥有自动报警系统,排除故障的准确率能精确到故障点。哪里有故障,电脑屏幕就能显示出来,方便工人维修。设备安全性很高,设备上的安全护网配有光幕检测系统,假如维修人员走错路线,设备就会自动停止运行,确保人员安全。

“智能化”在车间里随处可见,优化切割玻璃、等级分类、自动包装……工人们不用费多大体力,就可轻松完成。

“除了汽车玻璃原片生产线,我们在其他项目的‘智能化’覆盖率也达到90%以上,今后再上新项目,‘智能化’必然是首先考虑的条件。”明弘玻璃有限公司党委副书记、副总经理王波说。

企业发展自然离不开地方政府的支持。仅2020年,沙洋县就累计为明弘玻璃有限公司兑现惠企政策资金1742.05万元,其中与企业研发和信息化有关的资金有:科技研发资金600万元,国家新认定高新技术奖励资金40万元,发明专利授权奖励资金5万元,省级两化融合示范点奖励资金10万元。

“多亏有政府的大力支持和帮助,企业及时转型才有今天的发展局面。”明弘玻璃有限公司党委书记、董事长王明洪感叹道。

目前,以湖北明弘玻璃有限公司为龙头,一批项目落地开工,沙洋县的玻璃全产业链进一步补齐加强。如在湖北明弘玻璃有限公司和四川蓝剑包装股份有限公司合资组建的总投资6亿元的沙洋弘德包装科技有限公司,一个个啤酒瓶已出现在生产线上……

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"