一条真空玻璃自动化连续生产线正在北京亦庄北京市经济技术开发区建设中,厂区占地100亩,总建筑面积6万多平米,厂房内将安装一条总长超过400米的真空玻璃自动化连续生产线和切、磨、钻、洗等玻璃预加工设备及大型钢化炉、先进夹层玻璃生产线等深加工设备。主生产线总结了20多年来国内外真空玻璃产业化的经验,采用目前最可行的材料、工艺和技术设计而成,预加工、封边、真空排气及封口、测试等工段设备分别由国内外厂家制造并集成,可生产U值小于0.6Wm-2K-1的半钢化真空玻璃、夹层真空玻璃、“真空+中空”复合真空玻璃,年产量超过50万平米,可生产最大真空玻璃尺寸2800×1800mm。年产量50万平米真空玻璃的自动化生产线将于明年上半年投产,这是全球真空玻璃产业化的一次大胆的跳跃,已引起广泛关注。

新线技术特点

产品性能

产品名称:半钢化真空玻璃

尺寸规格:最大2800×1800㎜

最小400×400㎜

(可生产更小尺寸,但实际应用很少)

厚度:3+3㎜→9+9㎜

主要热工性能:K值≤0.3-0.6Wm-2K-1

年产量:≥50万㎡

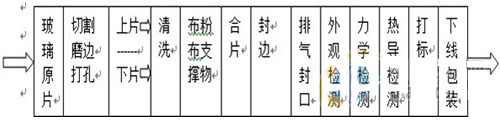

生产流程

主要特点

1、连续化:

迄今为止,国内外已建成的真空玻璃生产线都是“单体炉”间断式生产,即把原片玻璃经一系列工序制成半成品,再把半成品装上多层料车,送入单体炉加热封边,然后抽真空并封离后降温出炉,出完一炉再装下一炉,每炉约需8-10小时。效率低、能耗高、成本高,难以实现产业化。

连续化生产的优点首先是效率高,平均不到30秒出一片真空玻璃,其次是能耗低,连续线中每一节加热或降温炉的温度是设定不变的,只要炉壁保温好,能效比单体炉高得多。

2、自动化:

原片玻璃进入生产线后的每一工序都是自动完成的,成品下架后料架自动传输返回,成品进入测试线后也是半自动检测,超过400米长的全线的操控人员约为20人。

自动化大大提高了效率,降低了劳动强度,也降低了劳务成本。同时,大幅降低人为因素产生的质量不稳定性,提高产品质量,提高成品率。目前,大多数单体炉的成品率只有80%至90%,连续线则有可能提高到98%以上,从而可以大幅降低成本。

3、高精度

为了确保产品质量,关键工序必须实现高精度操作,比如要求对外径0.5㎜的环形支撑物布放的漏放率小于1/1000,这是国内外作过此设备的最高水平;又如:在高温下封口装置对抽气口的定位精度要求为±0.5㎜,只有光学定位才能做到。

这样的高精度要求贯穿从始至终,对配套的预加工设备(如切割机、磨边机、钢化炉)的加工精度也提出了严格要求。

4、高难度

尺寸复杂定位难

每一个建筑物的玻璃规格就可能有数十种,包括不同尺寸和厚度,形状也各异,长方形、正方形、异形都有,这就给自动化带来很大的难度,机器手不仅要识别和举放各种不同尺寸、重量的玻璃,为了提高效率还要在一个料架上优化放置尽量多的玻璃,而且要定位准确,否则影响后序封口位置。

Low-E玻璃均温难

由于LOW-E真空玻璃在一般加热中很容易因上下片温度不同而弯曲,因此新线的加热封边连续炉的每一节都要求上下片温度差不超过±5℃,这在大面积加热时尤其难达到,为此,新线的加热炉采取了特殊的加热方式。

低U值产品测量难

为了确保产品出厂时每一片都达到高品质,新立基公司积多年之经验,研制了真空玻璃精密热导测量仪和快速热导测量仪,并且设计了半自动化流水测试线,每一片成品玻璃的K值都经过仪器认定合格才能下线。

当前和长远任务设想

对新线进行再优化设计,删繁就简,使结构更合理,效率更高,产能更大,能耗和成本更低。

根据不同市场需求设计不同类型的生产线:如有针对性的生产线(冷柜门和光伏玻璃专用生产线);产能较低的小型生产线;自动化程度较低但产品质量和成品率有保证的低成本生产线等,满足不同行业不同地区和国家的需要。

在真空玻璃新材料、新工艺的基础上研发与目前新线比有革命性变化的生产线。

新立基人选择的是前人没走过的路和前人没做过的事,所以困难和曲折在所难免,付出的代价也是巨大的。新立基人的目标近看是希望本公司发展壮大,远看则是为国家创造一个领先世界的自主创新的技术领域,让真空玻璃专利技术、产品、设备走向全国,走向世界,形成品牌,为中国争光,也为全球节能环保作出贡献。

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"