1.我国浮法玻璃的现状。

我国的平板玻璃工业从自主开发成功第一条浮法玻璃生产线至今,已有近30余年的发展历史,到2011年底,我国投产的浮法玻璃生产线240余条,产量已达到7.38亿重箱,占全球产量的50%以上。

2.我国浮法玻璃的能耗。

3.浮法玻璃熔窑节能途径。

1)加强保温和窑体密封,减少表面散热等。

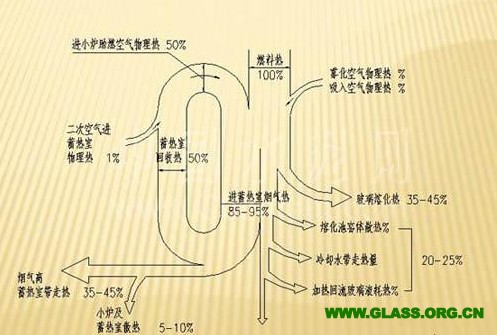

2)采用全氧燃烧或富氧燃烧的方法,通过减少对燃烧无助的氮气进入窑内,以减少离开玻璃熔窑烟气量和烟气余热量。

3)加强对离开玻璃熔窑的烟气所带热量的回收和利用。

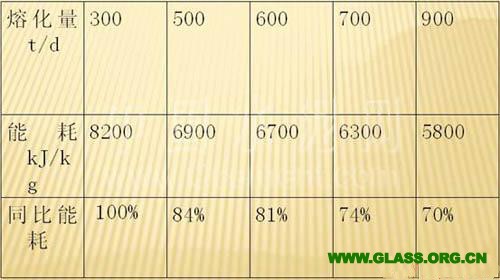

4)采用大吨位玻璃熔窑,提高熔化率。

5)改进窑炉设计。

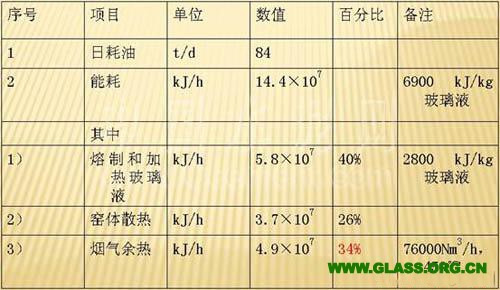

其中烟气热量回收的潜力巨大。

4.烟气所带热量的利用现状。

目前烟气余热利用的方法主要有几种:产蒸汽直接使用、余热发电、余热加热配合料或其他载体等。

(1)产蒸汽

以前蒸汽的主要用途是加热和取暖,现在利用溴化锂机组可以制冷,但受使用量、使用时间和季节的影响,单一的这种方法,往往不能充分的利用烟气中的余热。

(2)余热发电

利用玻璃熔窑废气余热发电是一项资源综合利用项目,在对废气余热进行充分利用的同时,不仅可以大大提高全厂的能源利用率,余热发电相应减少了火力发电产生的大气污染物的排放,减少温室效应。

(3)余热加热配合料或其他载体

利用烟气加热玻璃配合料或碎玻璃是各国长期以来一直研究的课题,加热碎玻璃已有应用,加热配合料难度较大。

目前我公司正在做气气换热的工作,利用烟气加热空气或焦炉煤气。

5.浮法玻璃烟气余热发电

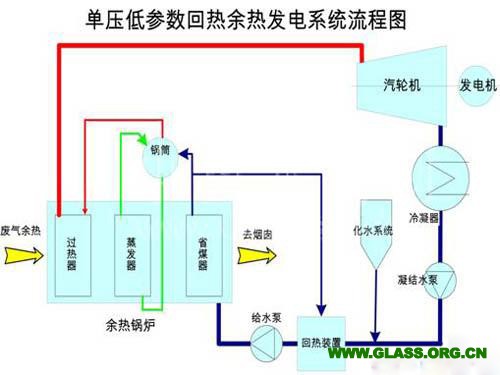

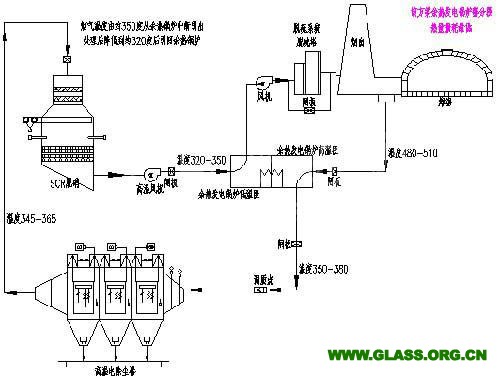

余热发电系统就其本质利用发电余热锅炉回收废气中的热能,生产出过热蒸汽,然后送到汽轮机内膨胀做功,将热能转换成机械能,进而带动发电机发电。

自2007年我国第一座玻璃窑余热发电站投入使用 ,目前全国在建和运行已有几十座电站,其发展的进程非常迅猛,各大玻璃企业基本已建成了余热发电站,且采用BOT形式的较多。

玻璃熔窑烟气余热发电,由于玻璃生产的特点和要求,必须要考虑下列因素:

1)保证排烟通畅和玻璃熔窑的安全运行;

2)保证玻璃窑内压力的平稳,窑压要保持±0.5Pa范围内波动;

3)要适应玻璃窑频繁换向的工作特点;

4)需充分认识废气余热的参数(温度、流量、压力)具有一定的波动性:

5)我国玻璃企业燃用石油焦粉较多,其平均含硫率在2~3%,其燃烧产物含有大量的腐蚀性(酸性)气体和黏结性较强的油灰。

烟气成分

1)保证排烟通畅和玻璃熔窑的安全运行;

2)保证玻璃窑内压力的平稳,窑压要保持±0.5Pa范围内波动;

3)要适应玻璃窑频繁换向的工作特点;

4)需充分认识废气余热的参数(温度、流量、压力)具有一定的波动性:

5)我国玻璃企业燃用石油焦粉较多,其平均含硫率在2~3%,其燃烧产物含有大量的腐蚀性(酸性)气体和黏结性较强的油灰。

烟气成分

烟道温度

6.余热发电电站构成

1)热力系统:余热锅炉、汽轮发电机组、凝汽器、减温减压装置、汽轮机旁路系统、回热旁路系统、给水加热装置、给水泵、阀门、管道等。

热力系统中的余热锅炉和汽轮机是发电的关键设备。

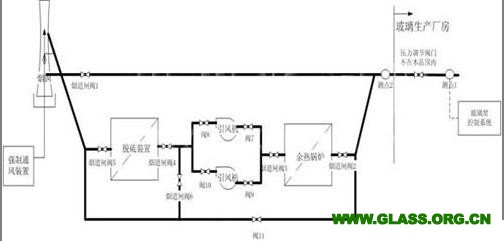

2)烟道系统:主烟道、旁路烟道、烟道闸板等。

烟道系统的设计要考虑玻璃熔窑的生产特点,一是锅炉和发电系统可以停下来检修,但必须要保证窑内烟气正常排出;二是余热锅炉和引风机运行/停止或切换期间不能对玻璃熔窑的窑压控制产生大的波动:三是要考虑烟气脱硫脱硝的要求。

烟道系统图

1)热力系统:余热锅炉、汽轮发电机组、凝汽器、减温减压装置、汽轮机旁路系统、回热旁路系统、给水加热装置、给水泵、阀门、管道等。

热力系统中的余热锅炉和汽轮机是发电的关键设备。

2)烟道系统:主烟道、旁路烟道、烟道闸板等。

烟道系统的设计要考虑玻璃熔窑的生产特点,一是锅炉和发电系统可以停下来检修,但必须要保证窑内烟气正常排出;二是余热锅炉和引风机运行/停止或切换期间不能对玻璃熔窑的窑压控制产生大的波动:三是要考虑烟气脱硫脱硝的要求。

烟道系统图

4)化学水系统:化学水处理装置、除氧装置、补水泵等。

5)电气系统:高压系统、低压系统、直流电系统、同期装置、保护装置等。

6)控制系统: DCS系统。

7.玻璃熔炉余热发电的效应

5)电气系统:高压系统、低压系统、直流电系统、同期装置、保护装置等。

6)控制系统: DCS系统。

7.玻璃熔炉余热发电的效应

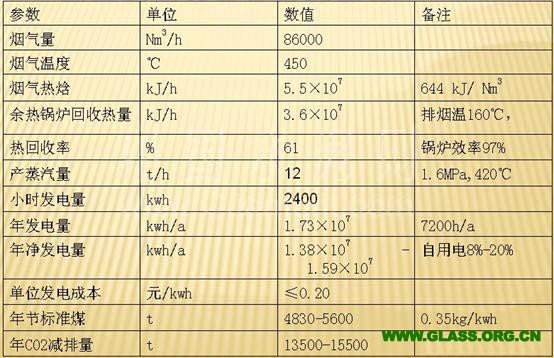

一、收益测算

额定发电功率:3000KW

年运行小时数:7200小时

年发电量:1.73×107KWh

年供电量:1.56×107KWh(自用电按10%计)

余热发电年收益:1014万元(购电价格按0.65元/ KWh计算)

二、运行费用测算

人员费用:20人×5万元/人年=100万元/年

折旧及摊销费:187.67万元/年

其中

设备折旧:95万元/年(折旧年限:20年)

建筑折旧:10.67万元/年(折旧年限:30年)

摊销:82万元/年

水费:约60万元/年

电费:自用电已在收益中扣除

药品费:约20万元/年

年运行费用总计:367.67万元/年

三、投资回收期和发电成本

投资回收期:约3-4年

发电成本:约0.23元/ KWh

目前我国有浮法线240余条,年消耗能源约1200万吨标煤,如都采用余热发电,约相当于年可节约标准煤100万吨,减排CO2气体280万吨。

上述是对一条浮法玻璃生产线,而当前与10年前相比,玻璃企业玻璃窑的规模和拥有玻璃生产线的数量在增加,因此可用两条或更多的玻璃窑的余热共同发电,以更好的体现余热发电的经济性。

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"