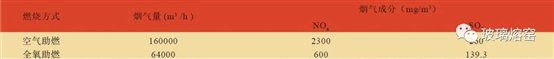

1、玻璃熔窑全氧燃烧与空气助燃实际烟气量对比分析通过对国内某公司600T/D 浮法玻璃熔窑采用全氧与另一条600T/D 浮法玻璃熔窑采用空气助燃的实际烟气生成量对比,全氧燃烧的烟气量约为空气助燃烟气量的三分之一,远小于空气助燃时的空气需要量和烟气生成量;全氧燃烧烟气中SO₂的含量仅为空气助燃的53%,NOx含量仅为空气助燃的26%,大大减少了废气的排放尤其是NOx 的排放;详见表1。

表1全氧燃烧与空气助燃排放指标对比 (600T/D浮法)

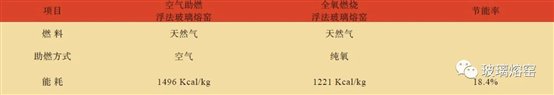

2、玻璃熔窑全氧燃烧与空气助燃能耗对比分析在空气助燃作业中,必须把大量对加热过程无益的氮气加热到熔窑操作温度而浪费大量能量。以甲烷天然气燃料燃烧为例:

空气助燃:CH₄+2O₂+7.5N₂=CO₂+2H₂O+7.5N₂

全氧燃烧:CH₄+2O₂=CO₂+2H₂O

通常的空气燃烧只有占空气总量21%的氧气参与燃烧,其余约占78%的氮气非但不助燃,反而要带走大量热量,从烟气中排出。在使用全氧燃烧的情况下,燃料燃烧所需空气量减少,废气带走的热量下降;燃烧完全充分,无小炉、蓄热室,向外散热少,节能效果明显。

表2全氧燃烧与空气助燃能耗指标对比(600T/D浮法)

3、玻璃制造运营成本对比全氧燃烧与空气助燃相比,燃料燃烧完全,火焰温度高,辐射能力强,火焰辐射玻璃液温度可提高100℃左右,水蒸汽浓度较高使得配合料熔融速度加快,提高熔化率10%以上,从而使熔窑产量得以提高。然而,全氧燃烧制氧需增加运营成本,运行成本涉及燃料品种、当地的燃料价格、电价(直接决定氧气成本)、氧气的来源、玻璃的熔化难度(越是难以熔制的玻璃节能效果越明显,改为全氧燃烧后的运行费用也会越低)、设计节能率。

对于熔窑投资而言,全氧燃烧减少了蓄热室但提高了耐火材料配置,基本相当。以 600T/D 浮法玻璃生产线为例,计算基础数据如下:

用氧:9000m³/h;氧气成本:0.45元/m³(自建氧站);节能:20%;燃料用量:4400m³/h;燃料热值:8500 Kcal/kg;燃料价格:2.2元/m³;N₂气用量1800 m³/h,独立制气成本:0.28元/m³,联合制气:0.1元/m³。

运营成本计算:

(1)制氧成本增加:9000m³/h×0.45元/m³×24 h×365天=3548万元 / 年

(2)节能成本减少:4400m³/h×20%×2.2元/m³×24 h×365天=1696万元/年

(3)N₂气成本减少:1800m³/h×(0.28-0.10元/m³×24 h×365 天 =284万元/年

(4)环保成本减少:600万 / 年则全氧成本增加:(3548-1696-284-600)万元/年=968万元/年

(5)全氧燃烧技术节能效率由20% 提高为25%则燃料节约成本:4400m³/h×5%×2.2元 /m³×24 h×365 天 =424万元/年

则氧气减少节约成本:9000m³/h×5%×0.45元/m³×24 h×365天=177万元/年

总节约成本:424+237万元/年=661万元/年

根据测算的结果显示,虽然全氧燃烧成本略有增加,但是差别每年不到1000万元。如果随着全氧燃烧节能效果的进一步提高,按照节能率25%节能率计算,每年成本的差别将在300 万元左右,基本持平的状态表明玻璃熔窑采用全氧燃烧技术经济上是可行的。

4、结论

(1)通过对比玻璃熔窑全氧燃烧和传统空气助燃的烟气量与能耗,可见,全氧燃烧技术在玻璃熔窑上应用的前景非常良好,将会取代空气助燃熔窑成为主要趋势。

(2)从经济性角度来看,通过对投资成本与运营成本的测算,论证了全氧燃烧技术在玻璃熔窑中应用是可行的。

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"