浮法玻璃窑

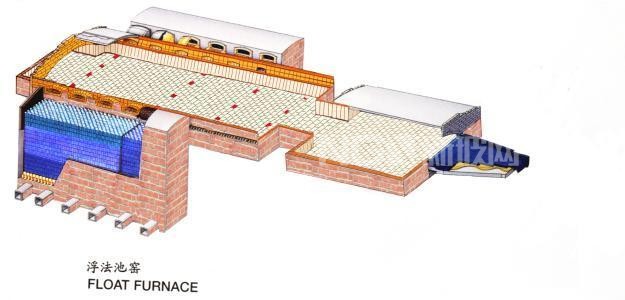

1,浮法玻璃熔窑

浮法玻璃熔窑是浮法玻璃生产线的三大热工设备之一,其先进的技术能大大的提高生产力。浮法玻璃熔窑的全氧燃烧技术:浮法玻璃熔窑全氧燃烧技术是在浮法玻璃熔制过程中利用浓度为90%以上的氧气代替空气与重油或者天然气等燃料进行燃烧,全氧燃烧技术与传统的玻璃熔窑空气燃烧技术相比,具有节能、可大幅度降低NOx和粉尘等有害物质的排放量以及熔化率高等显着特点,被誉为玻璃熔化技术发展历史上的第二次革命。其全氧燃烧技术前面的文章已经介绍过了。

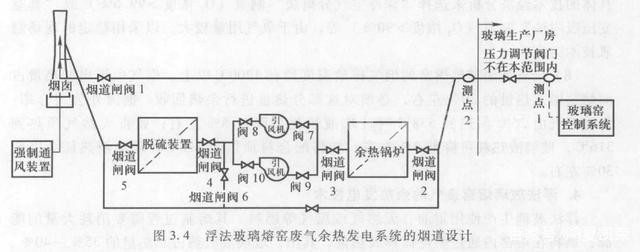

浮法玻璃熔窑废气的余热发电技术:

浮法玻璃生产使用重油、天然气或煤气等燃料。其熔制过程需要消耗大量的能源,燃料在熔窑内通过燃烧而释放热量,其中,玻璃液吸热占总热量的35%-40%、浮法玻璃熔窑表面的散热损失20%-25%、随废气排放而带走的热量,亦即烟气损失30%-40%。浮法玻璃熔窑的废气带走了大量的热量,随着国家节能减排政策的大力推进,充分利用浮法玻璃熔窑废气中的余热已经成为降低综合能耗的有效途径。浮法玻璃熔窑余热发电系统的主要工作原理是利用余热锅炉回收烟气余热热能,将锅炉给水加热生产出过热蒸汽,过热蒸汽送到汽轮机中膨胀做功,将热能转换成机械能,进而带动发电机发出电力,实现热能→机械能→电能的转换

2,浮法玻璃锡槽

锡槽是浮法玻璃成型的关键设备,是浮法玻璃生产的三大热工设备之一,温度为1050 -1100℃的玻璃液从流液道流入锡槽内的锡液面上。玻璃液在锡液表面上进行摊平、抛光,经机械拉引、挡边和浮法玻璃拉边机的控制,形成所要求宽度和厚度的玻璃带,并在前行中逐渐冷却至600℃时离开锡槽。中国洛阳浮法锡槽的主要特点是采用窄流槽、前宽后窄的槽体主体结构形式和使用过渡辊台等,是中国洛阳浮法技术的核心。

由于锡槽在提高浮法玻璃产品质量、改善玻璃光学性能、减少雾斑、渗锡和微缺陷等方面发挥着至关重要的作用,这也成为国外对我国进行浮法玻璃技术封锁的重点。中国洛阳浮法玻璃锡槽技术的发展也是中国洛阳浮法玻璃技术自主创新不断发展的真实写照。在中国洛阳浮法玻璃技术发展的初期,锡槽技术与国外存在较大差距,主要反映在:锡槽用关键耐火材料质量差,锡槽密封性能差,锡槽拉边机工作不稳、渗锡、钢化彩虹和微气泡现象严重,成型质量和国外先进技术存在较大差距,不能生产2mm超薄和15mm以上超厚浮法玻璃和大规格的浮法玻璃产品。

3,浮法玻璃退火窑

浮法玻璃退火窑是浮法玻璃生产线的三大热工设备之一,其主要作用是消除浮法玻璃中的残余内应力和光学不均匀性,以及稳定玻璃内部结构等,对浮法玻璃的产品质量、成品率和能耗等具有十分重要的影响。从锡槽引出的温度在600℃左右的连续玻璃带经过渡辊台进入退火窑,在窑内进行退火、冷却,通过适当温降,可以将玻璃带中产生的残余内应力控制在允许范围,在低于70℃的条件下离开退火窑进入冷端机组。

浮法玻璃退火窑特点:

①改善退火曲线形状及玻璃板的退火质量,减少玻璃的残余应力。

②R区引入热风循环强制冷却区,通过控制吹风温度调节玻璃板温度。

③可显着提高大吨位、超厚板的浮法玻璃生产线退火质量与成品率。

④对退火工艺制度进行精确控制,消除了退火各区间的温度拐点,并使玻璃板温度精确控制在工艺要求的±0.5℃范围内。

⑤采取多种措施解决了浮法玻璃退火窑C区板上下温度差大的技术难题。

⑥开发应用了结构独特、控制方便、可进行大范围调节的活动加热装置,将退火窑中板上的电加热装置均设计成位置可调的移动式电加热器。在生产中根据板宽的变化灵活调节加热器的位置,增强退火窑对板宽变化的适应性,大大提高了玻璃板的退火质量。

⑦为适应超薄和超厚浮法玻璃退火的需要,在退火窑特定区域的边部预设天然气(或LPG)加热火管,加热玻璃板两边部压痕。改善玻璃板的边部应力分布,提高了玻璃板的边部切痕质量和成品率。

⑧F区采用多孔结构的风刀,提高该区的冷却效率。F区采用多孔结构的风刀以后,明显提高了该区的冷却效率,风机能耗降低约30%左右。

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"