锡槽中的污染主要是指锡液中有氧、硫及水分混入,与锡生成SnO、Sn02及SnS、SnS2。SnO及SnS易挥发,挥发物凝结在锡槽顶部温度稍低的地方。当聚集到一定大小后,或因自重或由于振动、温度变化及气体流动,掉落到尚未完全硬化的玻璃带上表面。它们将导致玻璃产生许多缺陷。

一、锡槽中氧气的引入有以下几个途径

(1)保护气体引入如前所述,保护气体引入氧气的量是很小的, 甚至可以说是微不足道的。以1700m3/h保护气体量进行计算,假定保护气纯度为5×10-6, 1700×5×10-6 =8.5×10-3m3/h。

(2) 玻璃液引人资料介绍氧气可从玻璃下表面侵人锡槽,但由该途径进入锡槽的氧气量是很低的。主要表现在从玻璃下表面渗出的阳离子,如Fe2+,在界面上与金属锡发生反应,生成二价锡,如下式所示:FeO+Sn→Fe+SnO

(3)锡槽本体密封不良引人主要是边封、观察窗、测温孔、拉边机与锡槽结合处等密封不严所致。边封龟裂、观察窗玻璃破碎、测温孔法兰不严、拉边机与锡槽结合处存在缝隙等均是引入氧气的主要原因。有些人认为只要保证槽压就没问题了,而忽略了气体扩散是由高浓度向低浓度渗透、扩散的这一规律。锡槽本体密封不良是引入氧气的一个主要原因。

(4)锡槽入口端引入实践经验表明,锡槽入口端是引入氧气的主要途径,尤其是在锡槽槽压相对熔窑冷却部压力较低的情况下,引入氧气的数量就越多。原因是锡槽流道闸板与侧墙之间存在20~30mm的缝隙,在压力差和浓度差的双重作用下,大量熔窑废气进入锡槽,不但有氧气,还有二氧化硫等有害气体的侵人。严重时,锡槽前区会发生“冒烟”现象,锡液氧化严重。观察窗的玻璃镜很快“起雾”,甚至可以看到锡液面上有漂浮的锡灰出现。锡槽流道闸板附近可以看到灰白、灰黑色的颗粒状物质产生,其中大部分是硫化锡或氧化锡。

(5) 锡槽出口端引入锡槽出口端虽然有挡帘和闸板和氮气进行密封、气封,但也不是完全封闭的,在槽压较低的情况下, 氧气的扩散和渗透也是存在的, 尤其在锡槽出口与退火窑之间密封不好的情况下, 这种扩散和渗透就更容易发生。

二、氧气的呼吸循环

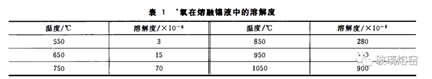

氧气在锡液中的溶解度随温度的变化而变化。可以形象地比喻, 锡液在锡槽热端吸人氧气, 因为溶解度的差异而在锡槽冷端呼出氧气。也可以说,锡液作为氧气的载体,将氧由热端侵入而溶解,在冷端因为过饱和而释放,结果在锡液表面形成氧化锡漂浮物-锡灰。表1为氧在熔融锡液中的溶解度。

锡槽中一旦引入了氧气,这些氧气很快就与锡液发生反应而形成氧化亚锡,氧化亚锡一部分以蒸汽的状态悬浮在保护气中,一部分溶解在锡液里,但氧化亚锡是不稳定的,在有氧气的条件下就生成氧化锡,凝结在耐火材料的表面或形成锡灰漂浮在锡液的表面。凝结在耐火材料表面的氧化锡掉落在玻璃上表面或混入玻璃液中,就分别形成了光畸变点和锡石;溶解在锡液中的氧化亚锡同玻璃中的钾离子、钠离子、钙离子、铁离子等互相交换,渗入玻璃中的 Sn2+进一步与 Fe3+发生氧化还原反应形成 Sn4+ , 如下式所示:

Sn2+ +2Fe3+→2Fe2+ +Sn4+

在锡槽的还原性气氛中, 氧化性玻璃内存在氧的活度梯度,还原性气氛对Fe2+、Fe3+ 、Sn2+ 、Sn3+的活度有明显影响,Sn2+的活度,表面最大,随深度快速降低;Sn4+的活度,表面最小,随着深度而提高;随着Sn2+不断向内部扩散,Sn2+的活度越来越小,Sn4+的活度越来越高,Sn2+转化成 Sn4+的比例越来越多,而 Sn4+的扩散系数低于Sn2+的扩散系数, Sn4+不断滞留聚集, 这样就形成了玻璃表面以 Sn2+的存在为主,内部以Sn4+的存在为主现象。当玻璃进行钢化处理时,由于是在高温、有氧的条件下进行,表面的Sn2+被氧化成 Sn4+后,就会造成表面玻璃体积膨胀,从而导致下表面出现微褶皱, 在同频率、恒定相差光的照射下,继而形成光的干涉现象,我们俗称其为“彩虹"。这样的玻璃不适于做玻璃的弯钢化和钢化,严重影响玻璃在深加工方面的应用。

三、锡槽中硫的引入途径

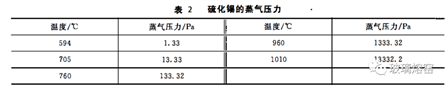

锡槽中硫的引入是很有害的,原因是它在锡液中的可溶性很高,而SnS在浮法生产工艺温度下的蒸气压力又很高,见表2。

这样很容易使SnS成为以最大量存在的污染物,它可凝结在锡槽顶盖、流道、水包等温度较低的部位,最终在温度、压力、气流冲击、振动等因素影响下,掉落在玻璃板上而形成光畸变点缺陷。槽内的硫主要来源于玻璃液,另外尾部过渡辗台处使用S02也对锡槽内有一定的污染,但从锡槽的整体影响程度上看,仍以玻璃液中的S02含量为主。现分述如下:

- 玻璃液引入

浮法玻璃原料中使用芒硝作为澄清剂和助熔剂,导致玻璃成分中含有0.2%~0. 3%的S03, 熔融玻璃液中的硫既可以硫化物形式挥发到锡槽保护气内,又可从玻璃下表面被萃取到锡液内。但S03的含量与芒硝含率、原料中的有害成分以及熔化过程的燃烧气氛是相关的。为了减少锡槽内芒硝的含率,在配料成分中,严格控制硫含量大的原料成分,同时,尽量降低芒硝含率。根据生产试验验证,芒硝含率以控制在2. 5%以内为好,最高控制芒硝含率也不能大于3%。

- 保护气体引入

保护气体引入硫的量是很小的,甚至可以说是微不足道的。但是,以NH3作为原料气生产的保护气中硫和硫化物的含量较高,因为NH3中的含硫量在10X 10-6 左右,分解气体经生产处理后的冷却净化,仍然含有3X 10-6 左右的硫, 在有H2存在的情况下,硫与氢气在300℃以上就反应形成H2S气体,H2S进而与Sn反应生成SnS。反应式如下:H2+S→H2SH2S+Sn→SnS+H2SnS在温度低于870℃时,直接由气相转化为固相,会在水包、流道、锡槽顶盖缝隙等低温处凝结,最终在温度、压力、气流冲击、振动等因素影响下,掉落在玻璃板上而形成光畸变点缺陷。我们经过对水包上的附着物进行测定,80%以上的物质为 SnS。

(3)锡槽入口端引入

如前所述锡槽入口端是引入氧气的主要途径,同时也是引入硫的主要途径,尤其是在锡槽槽压相对熔窑冷却部压力较低的情况下,引人硫的数量就越多。原因也是锡槽流道闸板与侧墙之间存在缝隙,在压力差和浓度差的双重作用下,部分熔窑废气进入锡槽,S02等有害气体随之侵入,尤其在工业用渣油、调和油、煤焦油中硫含量超标时,这种污染就会加重。冷却部压力变化较大时,影响将会加剧。

- 槽出口端的引入

主要是因为锡槽出口过渡辗台处使用S02的缘故,众所周知,S02可以对钢辗进行保护和防止玻璃下表面沾锡灰。但是,由于浓度差和压力差的作用,S02也会侵入锡槽,并与锡发生化学反应,反应式如下:S02 +3Sn→2SnO+SnS其污染程度与S02的使用量、过渡棍处密封状态和使用位置有关。

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"