其中涉及玻璃行业有4项重点节能技术,现予汇总介绍。具体如下:

重点推广节能技术报告

(第一批)

(第一批)

玻璃熔窑余热发电技术

一、所属行业:建材行业

二、技术名称:玻璃熔窑余热发电技术

三、适用范围:大型浮法玻璃熔窑

四、技术内容:

1.技术原理

将玻璃熔窑排放的余热转换为电能。

2.关键技术

“转换”技术及玻璃熔窑工艺参数的稳定。

3.工艺流程

在熔窑排废烟道上安装换热器→低温发电设备。

五、主要技术指标:

1.与该节能技术相关生产环节的能耗现状:

行业平均能耗为20kg标煤/重箱。

2.主要技术指标:

废气温度500℃以上;500t/d浮法窑,达到1000kW发电能力。

六、技术应用情况:

我国大型浮法玻璃生产企业正在与科研设计单位联合开发低温余发电项目,主要有:

1.江苏华尔润集团与杭州玻璃设计院联合开发,并在浮法线试用;

2.深圳(东莞)信义超薄玻璃有限公司与深圳凯盛科技工程有限公司联合开发;

3.德州晶华集团振华有限公司与秦皇岛玻璃设计院等单位联合开发;

4.中国洛阳浮法玻璃集团有限公司。

七、典型用户及投资效益:

(1)德州晶华集团振华有限公司拟与秦皇岛玻璃设计院等技术单位合作,利用现有一线、二线两条浮法玻璃生产线的外排废气余热建设一座装机容量为7.5MW的纯低温余热电站。年发电量7020万kWh ,平均供电成本 0.163元/kWh,可节约用电成本2786.94万元,3年即可收回成本。

(2)中国洛阳浮法玻璃集团有限公司,拟利用浮法玻璃生产线的外排废气余热建设一座装机容量为3MW的低温余热电站。年发电量: 2340×104kWh,年供电量: 2031×104kWh,供电成本:0.125元/kWh,电价按0.5元/kWh与玻璃厂结算,达产后年销售收入为1016万元,年利润761万元,投资回收期3.2年。

(3)江苏华尔润集团拟在8#、9#线上建设余热发电,年发电7835万kWh,自用电率36%,效益2300万元,投资9500万元。

八、推广前景和节能潜力:

推广前景广阔。如全行业80%生产线使用,可年节能180万吨标煤。

九、推广措施及建议:

该项技术在“十一五”期间可在部分有条件的大型浮法玻璃熔窑上推广。

全氧燃烧技术

一、所属行业:建材、轻工等行业

二、技术名称:全氧燃烧技术

三、适用范围:玻璃纤维池窑及玻璃熔窑

四、技术内容:

1.技术原理

空气中含氧量约21%,而氮的含量为79%。在燃烧过程中,只有氧参加燃烧反应,氮仅仅作为稀释剂。大量的稀释剂吸收了大量的燃烧反应放出的热,并从烟道排走,造成显著的浪费。

2.关键技术

窑炉结构、燃烧设备、熔制工艺。

3.工艺流程

以纯氧代替空气,经过调压后,以一定的流量送入窑炉,与燃料进行燃烧。

五、主要技术指标:

1.与该节能技术相关生产环节的能耗现状:

玻璃纤维池窑的作用是将矿石原料熔化成玻璃液,目前其熔化都采用空气燃烧的方式进行加热,每千克玻璃液的能耗一般在2700千卡以上。

2.主要技术指标:

玻璃纤维池窑采用纯氧燃烧后,每千克玻璃液的能耗,一般在1350千卡以下,节能50%。

六、技术应用情况:

巨石集团有限公司、泰山玻璃纤维股份有限公司已应用。

七、典型用户及投资效益:

典型用户巨石集团有限公司

(1) 年产6万吨无碱玻璃纤维池窑,节能技改投资额1000万元,建设期1年,节能量1000万标方天然气/年,综合效益2000万元/年,投资回收期0.5年。

(2) 年产10万吨无碱玻璃纤维池窑,节能技改投资额1200万元,建设期1年,节能量14000吨液化气/年,综合效益4000万元/年,投资回收期0.3年。

(3)中国耀华玻璃集团拟上全氧燃烧项目,利用制氮的富氧提纯,供熔窑燃烧,节能20%,年节标煤8427吨,减烟尘排放70%-80%。

八、推广前景和节能潜力:

(1)6万吨玻璃纤维池窑,“十一五”末达到10条线,总投资8000万元,总节能量12000万标方天然气/年;

(2)浮法玻璃窑,“十一五”期间完成浮法玻璃窑试点,总投资5亿元,年节能量5000吨重油左右。

九、推广措施及建议:

玻璃纤维池窑全氧燃烧技术,其技术水平将达到国际前沿水平,填补国内空白。“十一五”期间,该项技术可在大型玻璃纤维池窑上推广。

“十一五”期间,全氧燃烧技术可在有条件的浮法玻璃熔窑上应用。

富氧燃烧技术

一、所属行业:建材、轻工等行业

二、技术名称:富氧燃烧技术

三、适用范围:工业窑炉

四、技术内容:

1.技术原理

用富氧代替空气助燃,可改善玻璃质量、降低能耗、减少污染。

2.关键技术

工艺参数的合理调配。

3.工艺流程

在助燃空气中渗入氧气或在1号及零号小炉增设氧枪。

五、主要技术指标:

1.与该节能技术相关生产环节的能耗现状:

行业平均能耗为20kg标煤/重箱。

2.主要技术指标:

富氧含氧量一般在23%-25%;全氧含氧量在90%以上。

六、技术应用情况:

在部分浮法玻璃企业试用。

七、典型用户及投资效益:

中国耀华玻璃集团1#线富氧燃烧项目正在实施,2007年9月完工,氧含量32%,节油4%。热耗由7331kJ/kg降至7050kJ/kg玻璃液,节油率3.83%。

八、推广前景和节能潜力:

推广前景广阔如50%浮法线使用富氧燃烧,可年节油22-35万t。

九、推广措施及建议:

“十一五”期间,该项技术可在部分有条件的浮法玻璃、日用玻璃熔窑上推广。

Low-E节能玻璃技术(第三批)

一、技术名称:Low-E节能玻璃技术

二、适用范围:建材行业建筑墙体装饰

三、与该节能技术相关生产环节的能耗现状:

外门窗玻璃的热损失是建筑物能耗的主要部分,占建筑物能耗的50%以上。普通浮法玻璃的辐射率高达0.84,热量损失严重。

四、技术内容:

1.技术原理

在普通玻璃上镀上一层以银为基础的低辐射薄膜后,使其辐射率可降至0.15以下,减少散热损失,达到节能的目的。该技术可在普通浮法玻璃生产线锡槽的末端或者退火窑的前端增加一套Low-E镀膜设施,在浮法玻璃生产线上实现在线CVD或者PCVD镀膜生产。

2.关键技术

Low-E镀膜技术。

3.工艺流程

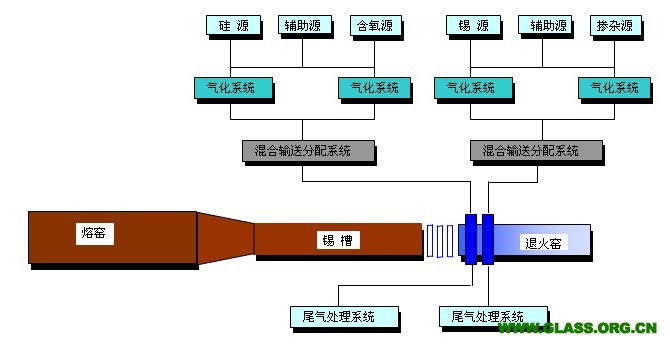

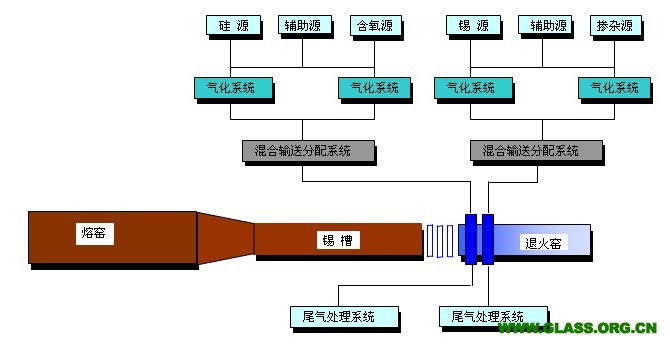

工艺流程见图1。

图1 Low-E节能玻璃在线镀膜技术工艺流程图

五、主要技术指标:

传热系数k值范围:1.6~2.2W/m2k,达到国际先进水平。

六、技术应用情况:

国内Low-E节能玻璃技术刚刚起步,国内已有部分玻璃厂家生产Low-E节能玻璃,并在成都来福士广场、广州亚运会场馆等处应用,取得了较好的节能效果。

七、典型用户及投资效益:

典型用户:首都机场T3航站楼、中央电视台

1) 建设规模:15万m2节能玻璃。主要技改内容:安装15万m2的Low-E节能玻璃。节能技改投资额1200万元,建设期2年。年节能量4180tce,年节能经济效益为560万元,投资回收期2.5年。

2) 建设规模:8.6万m2节能玻璃。主要技改内容:安装8.6万m2的Low-E节能玻璃。节能技改投资额688万元,建设期1年。年节能量2400tce,年节能经济效益为320万元,投资回收期2年。

八、推广前景和节能潜力:

据中国建筑玻璃与工业玻璃协会的数据,未来的5~10年,中国的节能玻璃将高速发展,平均每年新增节能玻璃需求约0.5亿m2,预计到2015年全国Low-E节能玻璃推广比例可达到10%,即3300万m2。按照每平方米Low-E中空玻璃每年节约27.86kgce(与白玻中空相比),预计年节能能力可达95万tce。

"扫描二维码,关注协会动态"

"扫描二维码,关注协会动态"